Las antiguas prácticas de mantenimiento y la mayoría de las actuales, tanto en el sector privado como en el público, en la mayoría de las ocasiones se entienden como acciones asociadas con la reparación del equipo después de una falla o avería. El diccionario define la palabra mantenimiento de la siguiente manera: “el trabajo de mantener algo en condiciones adecuadas”. Esto implicaría que el mantenimiento debe consistir en las acciones tomadas para prevenir que un equipo, instalación o componente falle, conservando la degradación experimentada por estos para mantenerlos en buen estado de funcionamiento. Por desgracia, los datos obtenidos en numerosos estudios de la última década indican que la mayor parte de las empresas no invierten los recursos necesarios para mantener los equipos e instalaciones en buen funcionamiento. Por el contrario, esperan que ocurra un fallo o avería en el equipo para luego tomar las acciones necesarias para reparar o reemplazar el equipo. Nada dura para siempre y todo equipo o instalación tiene asociado a él y a sus componentes una vida útil. Por ejemplo, un equipo puede estar diseñado para tener una vida útil de 5.000 horas, y con un buen uso y el mantenimiento adecuado, puede llegar a alargar su vida útil hasta las 10.000 horas.

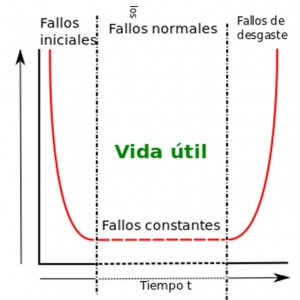

La necesidad de mantenimiento se basa en el fracaso real o inminente -idealmente, el mantenimiento se lleva a cabo para mantener los equipos y sistemas funcionando de manera eficiente durante al menos la vida útil de su diseño-. Como tal, el funcionamiento práctico de un equipo es la función basada en el tiempo. Si se quisiera representar gráficamente la tasa de fallos de un equipo o componente frente al tiempo, es probable que el gráfico tomara la forma de la “bañera” que se muestra en la figura adjunta. En la figura, el eje Y representa la tasa de fracaso y la X eje es el tiempo. Desde su forma, la curva se puede dividir en tres periodos distintos: la mortalidad prematura, la vida útil, y el periodo de desgaste.

El período inicial de la mortalidad prematura en la curva de la bañera, se caracteriza por una alta tasa de fracaso, seguido por un período de disminución de fracaso. Muchos de los fracasos asociados con esta región están vinculados a un mal diseño, mala instalación o un uso indebido. El período de mortalidad prematura es seguido por un período de tasa de fallo casi constante conocido, como vida útil. Hay muchas teorías sobre por qué los equipos fallan en esta región, la mayoría reconoce que un mal mantenimiento preventivo, a menudo juega un papel significativo. También se reconoce, que en general las prácticas de mantenimiento excepcionales que abarcan los preventivos y predictivos, pueden extender en el tiempo este periodo. El período de desgaste se caracteriza por una tasa de fracaso cada vez mayor y más rápido con el tiempo. En la mayoría de casos, este período abarca la distribución normal de los fallos de vida de diseño, pero a la inversa.

La vida útil de la mayoría de equipos y componentes de estos requiere de un mantenimiento periódico. Si ponemos como ejemplo un vehículo, los filtros deben sustituirse, la alineación debe mantenerse, se requiere de cambios de aceite y una lubricación adecuada, y así sucesivamente. En algunos casos, determinados componentes necesitan reemplazo, (por ejemplo, la correa de distribución en un vehículo de motor) para asegurar la pieza principal del equipo (en este caso un coche) una vez finalizada su vida de diseño. Cada vez que fallamos al llevar a cabo las actividades de mantenimiento previstas por el diseñador del equipo, acortamos la vida útil operativa del equipo. Pero, ¿qué opciones tenemos? Durante los últimos 20-30 años, los diferentes enfoques de cómo el mantenimiento se puede realizar para asegurar que el equipo alcanza o excede su vida de diseño van orientados a proactividad, por lo tanto a un correcto mantenimiento preventivo y cada vez más, a acompañarlo de a un buen mantenimiento predictivo que lo complemente.

A continuación se exponen las diferentes ventajas y desventajas de los diferentes tipos de mantenimiento que se pueden llevar a cabo.

MANTENIMIENTO CORRECTIVO

Ventajas

- Bajo costo.

- Menos personal.

Desventajas

- Aumento de costes debido a las paradas no planificadas de los equipos.

- Aumento de los costes laborales, especialmente si se necesita tiempo extra.

- El costo involucrado en la reparación o sustitución del equipo.

- Equipos secundarios pueden sufrir posibles daños durante las averías del elemento principal

- El uso ineficiente de los recursos de personal

MANTENIMIENTO PREVENTIVO

Ventajas

- Reduce el tiempo de inactividad y por lo tanto provoca un aumento de la disponibilidad de los equipos e instalaciones

- La flexibilidad que permite el ajuste de la periodicidad del mantenimiento.

- Aumento de la vida útil de los componentes.

- Ahorro de energía.

- Reducción de averías.

- Estimación de un 12% al 18% más de ahorro de costes frente a una filosofía de mantenimiento reactivo (correctivo)

Desventajas

- Todavía es probable que ocurran averías.

- Mano de obra intensiva.

- Incluye la realización de mantenimientos que realmente no sean necesario, pero si recomendados.

- Probabilidad de daños accidentales a los componentes al realizar el mantenimiento que no sean necesarios.

MANTENIMIENTO PREDICTIVO

Ventajas

- Aumento del componente operacional vida / disponibilidad.

- Permite a las acciones correctivas preventivas.

- Disminución del tiempo de inactividad de los equipos

- Disminución de los costos de materiales y mano de obra.

- Mejora de la moral de los trabajadores.

- Ahorro de energía.

- Estimación de un incremento del 8% al 12% más de ahorro de costes sobre los ya conseguidos con un programa de mantenimiento preventivo.

Desventajas

- Importante inversión inicial en equipos de diagnóstico.

- Aumento de la inversión en la capacitación del personal.

- Ahorros potenciales que no se ven fácilmente por la dirección.

- Ahorros a largo plazo.